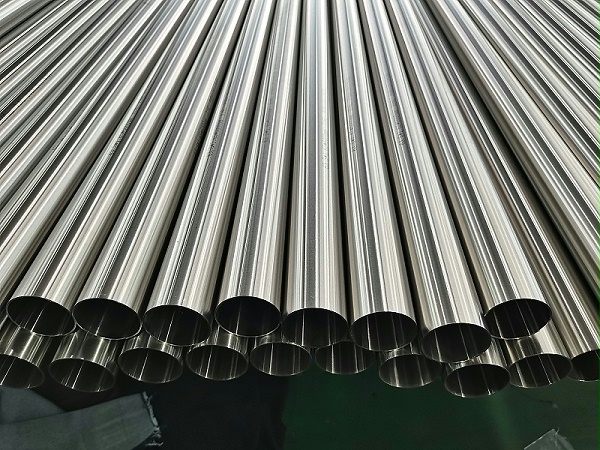

不锈钢焊接管是一种在现代工业中广泛应用的材料,它的制造过程包括焊接和整平等多个步骤。

其中,内整平工艺是确保管道质量的关键环节。

我们需要了解什么是内整平工艺。

简单来说,内整平就是在焊接完成后,对管道内部进行打磨和抛光,以消除焊缝和其他不平整的部分,确保管道内壁光滑整洁。

这个步骤很重要,因为如果内壁不平,可能会导致流体阻力增大,影响管道的运输效率,甚至可能会引起堵塞。

为什么会出现管道内壁不平整的问题呢?原因有很多,比如焊接过程中产生的热量可能导致材料变形;或者是焊材与母材之间的热膨胀系数不同,造成冷却后的收缩不一致;还有可能是操作人员的技术问题等等。

这些问题都会导致焊缝处形成凸起或凹陷,影响管道的质量。

既然我们知道了问题的所在,那么如何解决呢?这就涉及到了不锈钢焊接管内整平的具体方法。

通常,我们会采用机械或手工的方式来进行内整平。

机械方式是通过专用的设备,比如研磨机或抛光机,对管道内部进行自动化处理。

这种方式效率高,适合大批量的生产线作业。

而手工方式则是由经验丰富的工人使用砂纸、锉刀等工具,一点点地修整焊缝,直到达到平滑的效果。

手工方式更灵活,适用于一些特殊形状或小批量的生产。

不过,无论是机械还是手工,内整平都需要掌握一定的技巧。

比如说,要选择合适的磨料和工具,根据不同的材料硬度和厚度来调整力度;还要注意控制好磨削的方向和速度,避免造成新的划痕或变形;最后,还要进行充分的清洁和检查,确保没有遗漏的地方,保证整体的质量。

当然,除了这些基本的方法和技巧外,还有一些高级的技术可以用来提升内整平的效果。

例如,激光技术可以精确地去除焊缝上的多余材料,而不会影响到周围的区域;还有超声波检测技术,可以在不破坏材料的情况下,检测出内部的缺陷和不平整度。

这些高科技的手段,不仅可以提高生产效率,还能进一步保证产品的品质。

不锈钢焊接管内整平工艺是一个复杂但又必不可